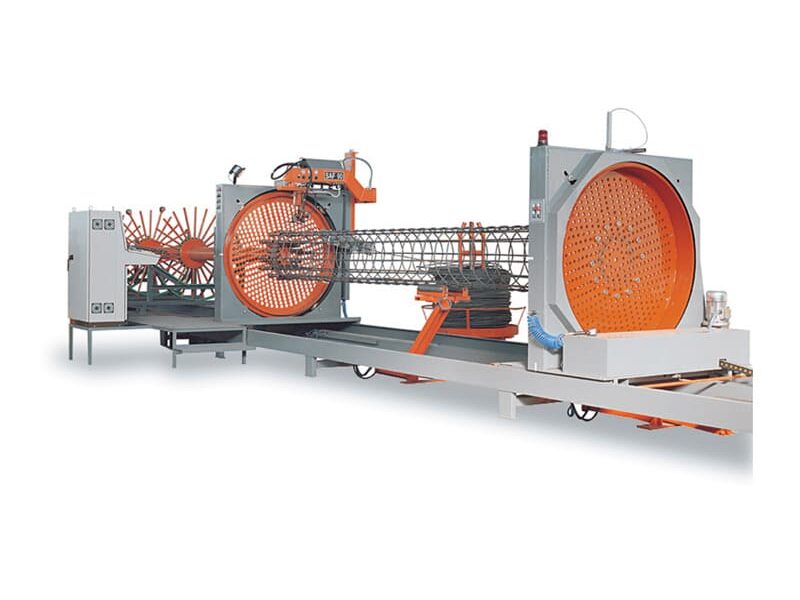

Machine de Fabrication de Cages d’Armature : Modèle ZHL

La machine de fabrication de cages est un système automatisé contrôlé par PLC, conçu pour simplifier la production de cages d’armature. En remplaçant le processus de liaison manuel traditionnel, cette machine augmente l’efficacité des projets de grande envergure, tels que la construction de ponts et de trains à grande vitesse.

Spécifications du Modèle ZHL

| Caractéristiques | ZHL-1500 | ZHL-2000-12 |

|---|---|---|

| Diamètre de la cage (mm) | 300-1500 | 600-2000 |

| Longueur de la cage (mm) | Personnalisé (≥12 m) | Personnalisé (≥12 m) |

| Poids de la cage (kg) | 4500 | 6000 |

| Diamètre de la barre du cadre principal (mm) | φ12-32 | φ12-32 |

| Diamètre de la barre de bobine (mm) | φ6-16 | φ6-12 |

| Distance de la barre de bobine (mm) | 50-400 | 50-400 |

| Mode de soudage | Soudage à l’arc au dioxyde de carbone | Soudage à l’arc au dioxyde de carbone |

| Tension | 380 V 50 Hz / Personnalisé | 380 V 50 Hz / Personnalisé |

| Puissance (KW) | 13 | 23 |

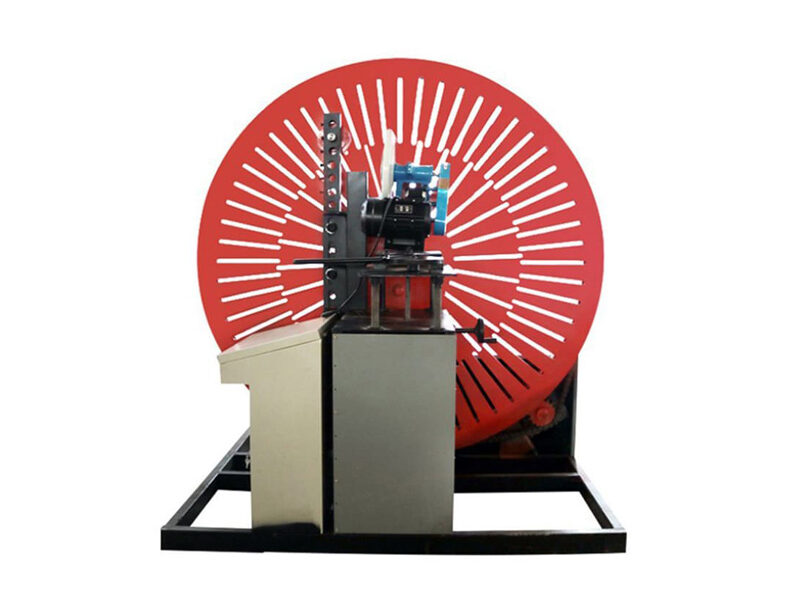

Principe de Fonctionnement de la Machine

L’opérateur insère la barre d’armature principale dans des orifices spécifiques des disques rotatifs fixes et mobiles. L’armature enroulée (enveloppe) est soudée à la barre principale, et à mesure que les disques tournent, l’enveloppe se forme autour des barres principales, assurant une soudure continue. Ce processus garantit :

- Un espacement précis entre les étriers et les barres principales.

- Des diamètres de cage uniformes.

- Une qualité de produit élevée respectant les normes de construction, sans nécessiter de supervision constante.

Caractéristiques Principales de la Machine de Soudage de Cages

- Production Rapide et Efficace : Cette machine améliore significativement la productivité. Une équipe de 10 travailleurs, en deux équipes, peut produire plus de 20 cages d’armature finies de 12 mètres en une seule journée.

- Haute Précision et Cohérence : Le contrôle CNC assure un espacement uniforme entre les barres et des diamètres de cage cohérents, garantissant que les cages respectent les spécifications du projet et réduisant la fréquence des inspections.

- Économies de Coûts et de Main-d’œuvre : Grâce au traitement mécanisé, l’utilisation de matériaux diminue de 1,5 % par rapport aux méthodes manuelles, car les étriers superposés ne sont pas nécessaires. Moins de travailleurs sont requis, réduisant les coûts de main-d’œuvre et minimisant l’effort physique des opérateurs.

- Flux de Travail Rationalisé : Le design de la machine facilite le chevauchement de plusieurs cages, ce qui permet de gagner du temps lors de l’assemblage et du levage sur le site de construction.

Avantages du Traitement Mécanisé

- Production Plus Rapide : La vitesse de traitement élevée de la machine est idéale pour les grands projets, permettant de réduire significativement le temps de production.

- Contrôle Qualité Amélioré : L’automatisation CNC garantit un espacement précis et des dimensions de cage homogènes, offrant des résultats fiables conformes aux normes de l’industrie.

- Moins de Supervision : Contrairement à la production manuelle nécessitant des inspections fréquentes, ce système automatisé réduit le besoin de supervision constante, économisant temps et ressources.

- Efficacité Matérielle : L’élimination des étriers superposés réduit le gaspillage de matériaux, contribuant ainsi à une réduction des coûts de construction.